Synteza bezrozpuszczalnikowa okazała się wydajną i przyjazną dla środowiska metodą wytwarzania trójpodstawione imidazolowe ciecze jonowe , oferując wiele kLubzyści, takich jak mniejsza ilość odpadów, uproszczone oczyszczanie i oszczędności. Jednakże, chociaż metoda ta jest bardzo atrakcyjna w zastosowaniach zielonej chemii, stwarza ona również kilka wyzwań, które mogą ograniczać jej zastosowanie w niektórych przypadkach. Poniżej znajduje się szczegółowe omówienie jego zalet i ograniczeń.

Zalety syntezy bezrozpuszczalnikowej

1. Podejście przyjazne dla środowiska i zrównoważone

Jedną z głównych zalet syntezy bezrozpuszczalnikowej jest jej zgodność z zasadami zielonej chemii. Eliminując potrzebę stosowania rozpuszczalników organicznych, metoda ta znacznie ogranicza powstawanie odpadów niebezpiecznych i zmniejsza ryzyko skażenia środowiska. W przeciwieństwie do tradycyjnych metod opartych na rozpuszczalnikach, które często obejmują toksyczne i lotne związki organiczne (LZO), synteza bezrozpuszczalnikowa minimalizuje narażenie na szkodliwe substancje, co czyni ją bezpieczniejszą alternatywą zarówno dla badaczy, jak i pracowników przemysłowych.

Ponadto metody bezrozpuszczalnikowe pomagają poprawić oszczędność atomów, ponieważ reagenty są bezpośrednio przekształcane w pożądany produkt bez rozcieńczania lub reakcji ubocznych spowodowanych interakcjami rozpuszczalników. To sprawia, że proces jest wysoce wydajne i zrównoważone szczególnie do zastosowań przemysłowych na dużą skalę.

2. Wyższa wydajność i zwiększona czystość

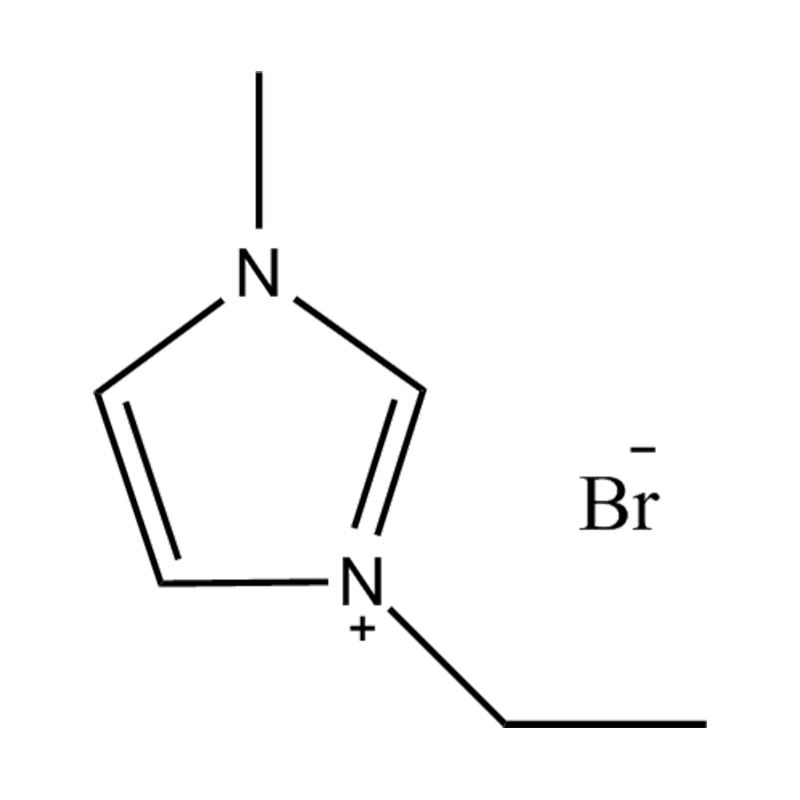

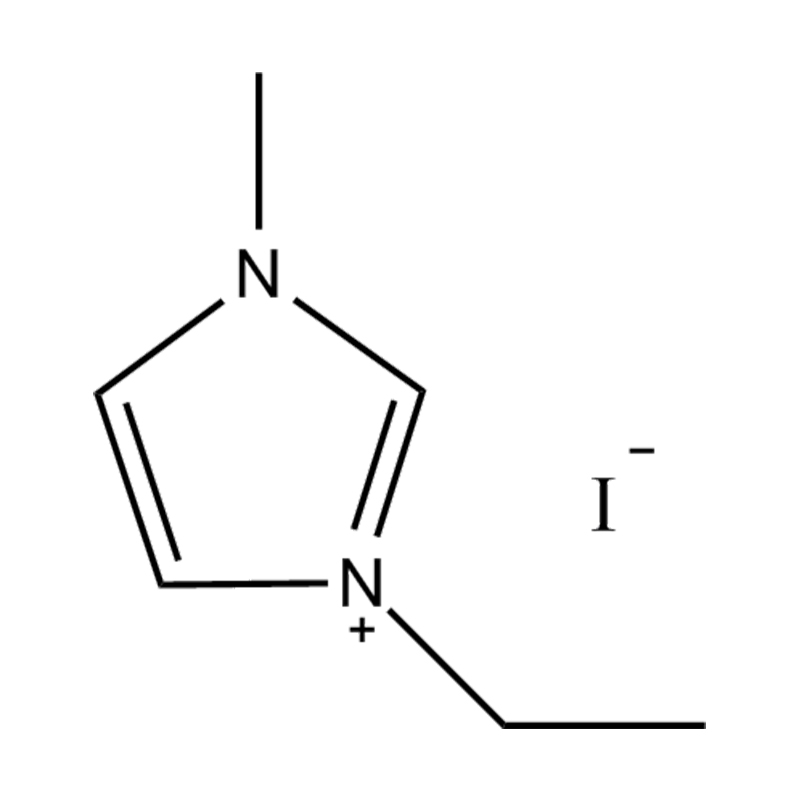

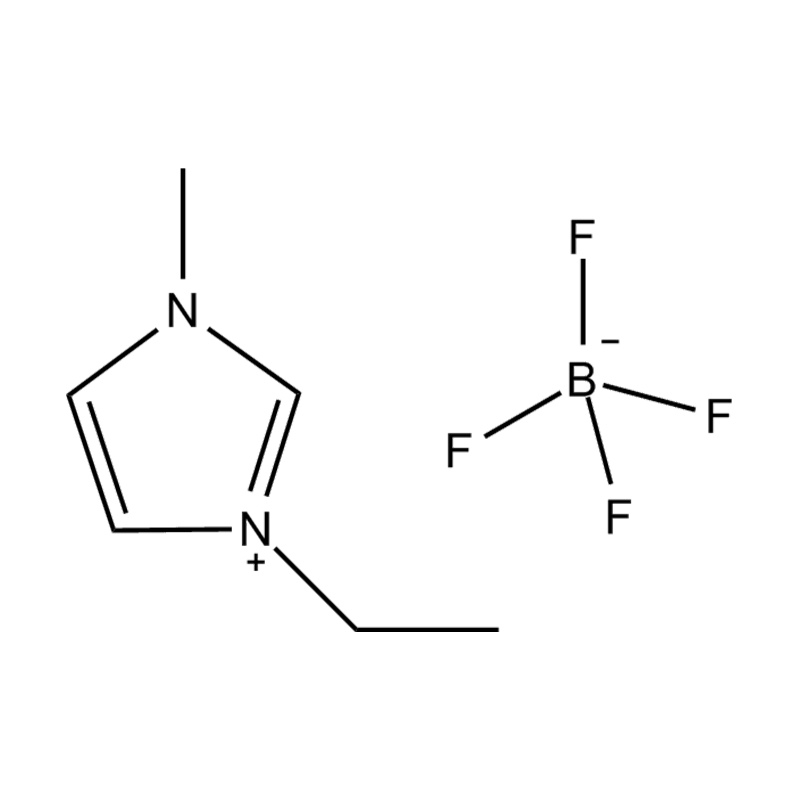

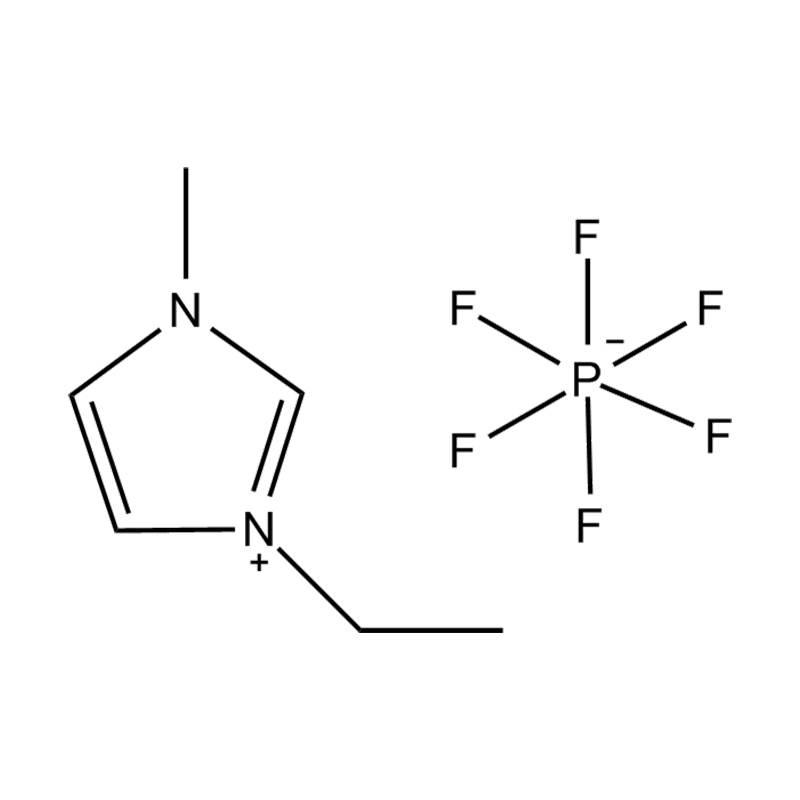

Synteza bezrozpuszczalnikowa często skutkuje wyższą wydajność i czystość produktu w porównaniu do metod konwencjonalnych. W wielu przypadkach brak interakcji rozpuszczalników ogranicza niepożądane reakcje uboczne, które mogłyby obniżyć selektywność reakcji. Pozwala to na bezpośrednia i kontrolowana transformacja reagentów w trójpodstawione imidazolowe ciecze jonowe, często uzyskując wyższą wydajność 90% w zoptymalizowanych warunkach.

Ponadto, unika się zanieczyszczenia rozpuszczalnikiem , co upraszcza oczyszczanie i minimalizuje potrzebę etapów przetwarzania poreakcyjnego, takich jak odparowanie rozpuszczalnika, ekstrakcja lub chromatografia. Dzięki temu proces jest nie tylko wydajniejszy, ale także tańszy.

3. Redukcja kosztów i uproszczenie procesu

Ponieważ rozpuszczalniki mogą być drogie i wymagać dodatkowego przetwarzania w celu recyklingu lub utylizacji, ich eliminacja znacznie zmniejsza koszty operacyjne. Synteza bezrozpuszczalnikowa pozwala uniknąć koszt zakupu, przechowywania i utylizacji rozpuszczalnika , co czyni go atrakcyjną finansowo opcją do produkcji komercyjnej.

Dodatkowo, brak etapów usuwania rozpuszczalnika upraszcza ogólny przebieg reakcji . Jest to szczególnie korzystne w przypadku produkcji na dużą skalę, gdzie złożone, wieloetapowe procesy odzyskiwania rozpuszczalników mogą wydłużyć czas i koszty produkcji.

4. Szybsze tempo reakcji i zwiększona wydajność

W wielu przypadkach prowadzi to do syntezy bezrozpuszczalnikowej szybsza kinetyka reakcji z powodu wysokie stężenie reagentów w środowisku reakcyjnym. W przeciwieństwie do reakcji opartych na rozpuszczalnikach, w których cząsteczki reagentów są rozproszone w fazie ciekłej, często występują reakcje bezrozpuszczalnikowe bezpośrednie interakcje ciało stałe-ciało stałe lub ciało stałe-ciecz , zwiększając prawdopodobieństwo udanych zderzeń molekularnych i wydajność reakcji.

Ponadto zaawansowane techniki, takie jak synteza wspomagana mikrofalami I aktywacja mechanochemiczna (np. mielenie kulowe) dodatkowo zwiększa szybkość reakcji. Podejścia te mogą skrócić czas reakcji kilka godzin do zaledwie kilku minut , dzięki czemu proces jest wysoce wydajny w zastosowaniach przemysłowych.

5. Skalowalność przemysłowa i ciągłe przetwarzanie przepływowe

Metody bezrozpuszczalnikowe są na ogół łatwiejsze powiększać w skali rysunek ponieważ eliminują potrzebę stosowania dużych ilości rozpuszczalnika, upraszczając projektowanie sprzętu i zmniejszając koszty operacyjne. W warunkach przemysłowych synteza mechanochemiczna (np. frezowanie kulowe lub przetwarzanie oparte na wytłaczaniu) oraz reakcje w stanie stałym może pracować w sposób ciągły i bez przerw, co poprawia przepustowość i wydajność.

Dodatkowo, solvent-free synthesis can be seamlessly integrated into przetwarzanie ciągłe , technikę poprawiającą kontrolę reakcji, konsystencję produktu i efektywność energetyczną. To sprawia, że jest to atrakcyjna opcja w przypadku dużych projektów komercyjna produkcja cieczy jonowych .

Ograniczenia syntezy bezrozpuszczalnikowej

1. Trudność w kontrolowaniu warunków reakcji

Jednym z głównych wyzwań w syntezie bezrozpuszczalnikowej jest trudność w kontrolowaniu temperatury, ciśnienia i jednorodności reakcji . Rozpuszczalniki często pomagają złagodzić warunki reakcji, pochłaniając ciepło i rozpuszczając reagenty, zapobiegając miejscowe przegrzanie I ensuring even mixing. In solvent-free systems, there is a większe ryzyko skoków temperatury , co może prowadzić do niepożądane reakcje uboczne lub degradacja termiczna reagentów i produktów.

Ponadto, reakcje egzotermiczne mogą być trudne do regulacji , wymagające uważnego monitorowania i zoptymalizowanych ustawień reakcji, aby zapobiec rozkładowi lub niekontrolowanym reakcjom.

2. Zagadnienia dotyczące mieszania i jednorodności

Bez rozpuszczalnika do rozpuszczania i równomiernego rozprowadzania reagentów, osiągnięcie jednorodności w reakcjach bezrozpuszczalnikowych może być wyzwaniem . Syntetyzuje się wiele trójpodstawionych imidazolowych cieczy jonowych reakcje w stanie stałym , gdzie reagenty muszą być dokładnie wymieszane, aby zapewnić skuteczny kontakt i postęp reakcji. Jednakże, słabe wymieszanie lub aglomeracja może prowadzić do reakcje niepełne I lower product yields.

Aby rozwiązać ten problem, techniki mechanochemiczne , takie jak wysokoenergetyczne mielenie kulowe lub intensywne mieszanie mechaniczne, są często wymagane w celu zwiększenia dyspersji reagentów. Jednak metody te mogą zwiększyć zużycie energii I require specialized equipment, making them less accessible for small-scale laboratories.

3. Wysokie zużycie energii i wyzwania związane z zarządzaniem ciepłem

Chociaż synteza bezrozpuszczalnikowa zmniejsza zapotrzebowanie na energię związaną z rozpuszczalnikami, może to wymagać wyższy bezpośredni pobór energii aby ułatwić postęp reakcji. Na przykład:

-

Szlifowanie mechanochemiczne zużywa znaczną energię mechaniczną.

-

Synteza wspomagana mikrofalami wymaga specjalistycznego sprzętu i precyzyjnej kontroli temperatury.

-

Reakcje wysokotemperaturowe może wymagać dłuższe okresy grzewcze , zwiększając ogólne zużycie energii.

To sprawia, że synteza bezrozpuszczalnikowa jest mniej atrakcyjna dla wymagających reakcji warunki niskotemperaturowe , zwłaszcza jeśli reagenty są wrażliwe na ciepło.

4. Ograniczone zastosowanie dla niektórych grup funkcjonalnych

Niektóre grupy funkcyjne i reaktywne półprodukty Czy nietrwały w warunkach bezrozpuszczalnikowych, co ogranicza zakres tej metody. Na przykład:

-

Półprodukty wrażliwe na hydrolizę może wymagać środowiska na bazie rozpuszczalników w celu kontrolowanej reaktywności.

-

Niektórzy reagenty polarne może mieć niska ruchliwość przy braku fazy ciekłej , spowalniając kinetykę reakcji.

-

Funkcjonalizowane pochodne imidazolu wysoka zawada steryczna mogą nie reagować skutecznie bez rozpuszczalnika ułatwiającego interakcje molekularne.

Z tych powodów synteza bezrozpuszczalnikowa może nie być uniwersalne zastosowanie do wszystkich trójpodstawionych ciekłych pochodnych imidazolu.

5. Lepkość i trudności w obsłudze płynnych produktów jonowych

Często wykazują trójpodstawione ciecze jonowe imidazolowe wysoka lepkość lub nawet właściwości w stanie stałym w temperaturze pokojowej , robienie izolacja produktu i obsługa są trudne w warunkach bez rozpuszczalników. W przeciwieństwie do metod opartych na rozpuszczalnikach, w których produkt można łatwo oczyścić poprzez ekstrakcję lub wytrącanie ciecz-ciecz, synteza bezrozpuszczalnikowa często wymaga separacja mechaniczna, krystalizacja lub obróbka termiczna w celu uzyskania końcowej czystej cieczy jonowej.

Dodatkowo, usuwanie nieprzereagowanych materiałów wyjściowych or produkty uboczne może wymagać zaawansowanych techniki oczyszczania w fazie stałej , co może dodać dodatkowe etapy przetwarzania.

中文简体

中文简体